طورت نيسان عملية إنتاج جديدة قد تُستعمل بموجبها مادة مستخدمة في الطائرات والصواريخ والسيارات الرياضية في المزيد من السيارات المنتجة على نطاق واسع.

وتسرّع هذه العملية الجديدة تطوير قطع غيار السيارات المصنوعة من البلاستيك المقوى بألياف الكربون. ويمكن استخدام هذه المادة خفيفة الوزن وشديدة المتانة في صنع سيارات أكثر أماناً وفعالية في استهلاك الوقود.

كما يمكنها خفض مركز جاذبية السيارة عند استخدامها على أجزاء الهيكل العلوي، مما يجعل قيادتها أكثر رشاقة وإثارة.

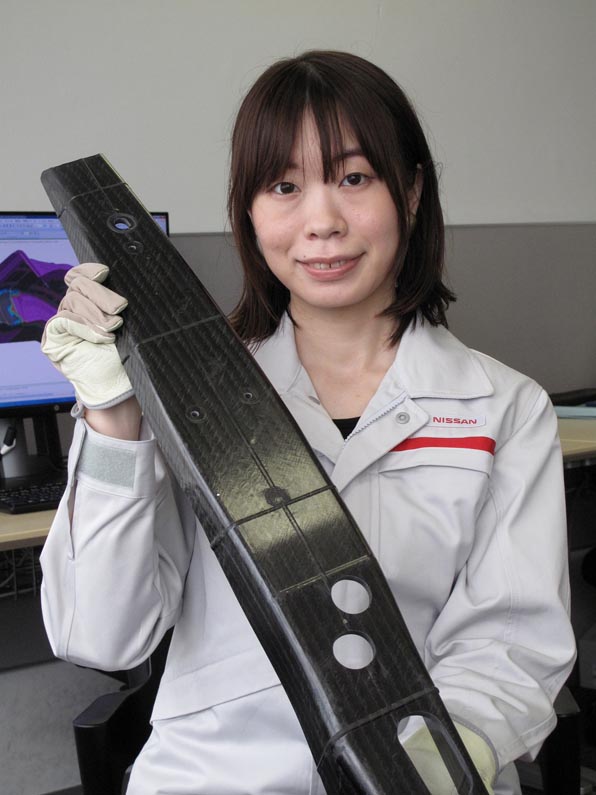

وتعتزم نيسان استخدام العملية الجديدة لإنتاج قطع الغيار المصنوعة من البلاستيك المقوى بألياف الكربون واعتمادها في مزيد من سيارات العملاء. ويمكن لهذا الابتكار أن يقلل المدة اللازمة لتطوير مثل هذه المكونات بمعدل النصف، وكذلك مدة دورة القولبة بحوالى 80% مقارنةً بالطرق التقليدية.

ورغم أنّ فوائد ألياف الكربون معروفة منذ زمن، إلا أنها باهظة الثمن مقارنة بالمواد الأخرى مثل الفولاذ. فإلى جانب صعوبة تشكيل قطع الغيار المصنوعة من البلاستيك المقوى بألياف الكربون، أدى ارتفاع ثمنها إلى إعاقة الإنتاج الضخم لعناصر السيارات المصنوعة من هذه المادة.

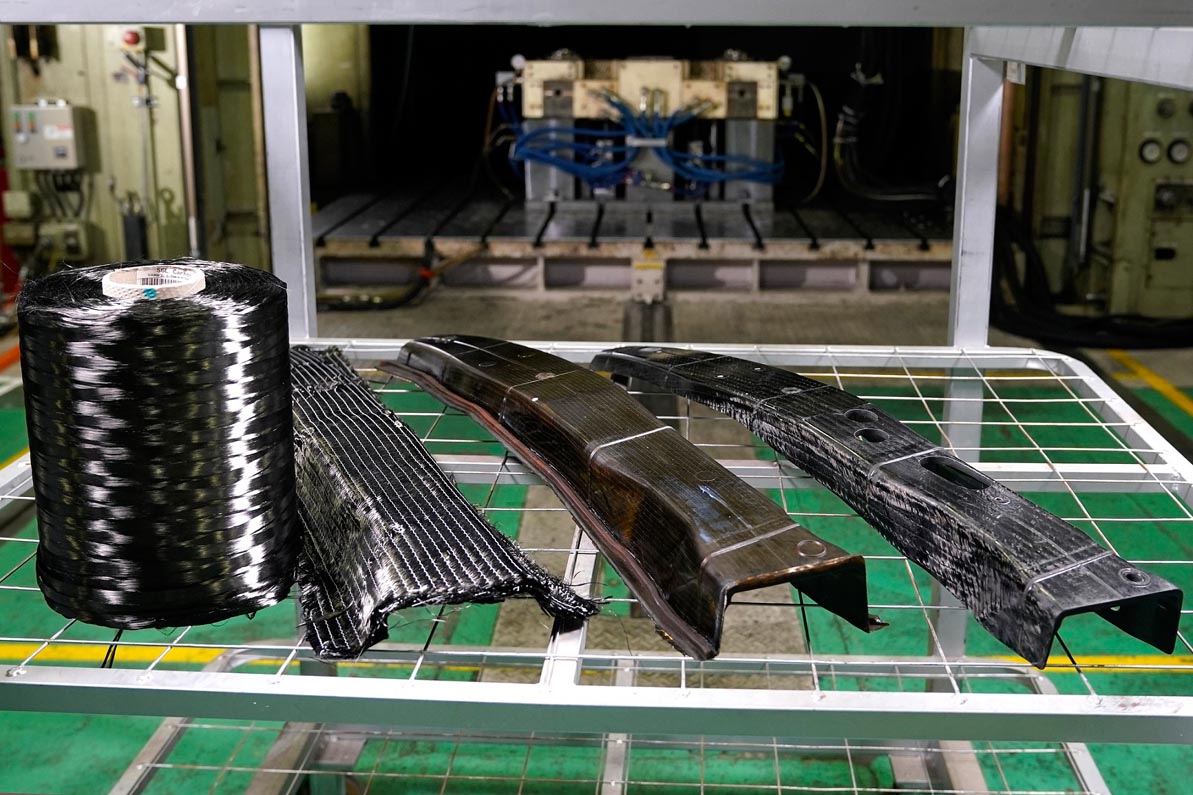

لكن وجدت نيسان حلاً بديلاً لطريقة الإنتاج الحالية المعروفة باسم قولبة نقل الراتنج بالضغط. تتضمن الطريقة الحالية منح ألياف الكربون الشكل المناسب ووضعها في قالب بوجود فجوة صغيرة بين القالب العلوي وألياف الكربون، ومن ثم يُحقن الراتنج في الألياف ويُترك ليتصلب.

وطوّر مهندسو نيسان تقنيات لمحاكاة نفاذية الراتنج في ألياف الكربون بدقة، وتصوّروا كيفية تدفق الراتنج في القالب باستخدام مستشعر درجة حرارة داخل القالب وقالب شفاف. وكانت نتيجة المحاكاة الناجحة مكوّناً عالي الجودة استغرق تطويره مدة أقصر.